Le cuivre et ses alliages sont largement utilisés en raison de leurs excellentes conductivités électrique et thermique, de leur bonne résistance à la corrosion, de leur bonne formabilité et de leur couleur distinctive. On les retrouve principalement pour des applications dans le secteur des transports, ainsi que dans les industries chimique et électrique. En particulier, l’électrification des voitures engendre aujourd’hui une demande importante en cuivre pour la production de batteries, de modules de puissance ou encore pour les moteurs électriques. Ceci offre donc un grand nombre d’applications pour le soudage du cuivre.

Cependant, en raison de ses propriétés spécifiques, le soudage du cuivre est difficile. Sa conductivité thermique élevée nécessite un apport de chaleur important afin de limiter les effets de perte de chaleur par diffusion thermique. Grâce à sa densité d’énergie élevée, le soudage laser apparait comme un procédé particulièrement adapté. Néanmoins, la réflectivité élevée du cuivre nécessite une intensité de faisceau d’autant plus élevée, se traduisant par des puissances laser plus importantes par rapport au soudage d’autres métaux (acier, titane, …). La conductivité thermique et la réflectivité élevées ne sont pas les seuls défis à relever pour le soudage par faisceau laser du cuivre. En particulier, en raison de sa grande affinité avec l’oxygène et de sa faible viscosité à l’état liquide, la formation de porosités et des éjections de métal sont susceptibles de se produire lors du soudage.

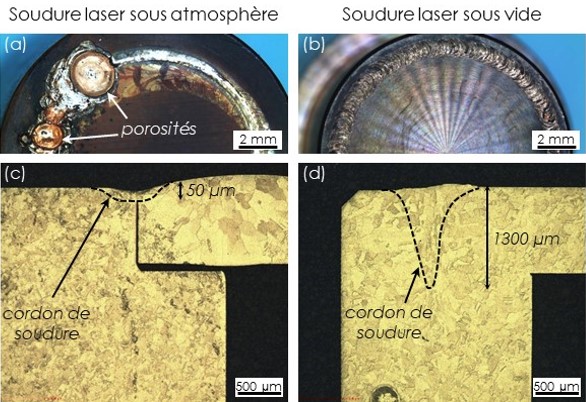

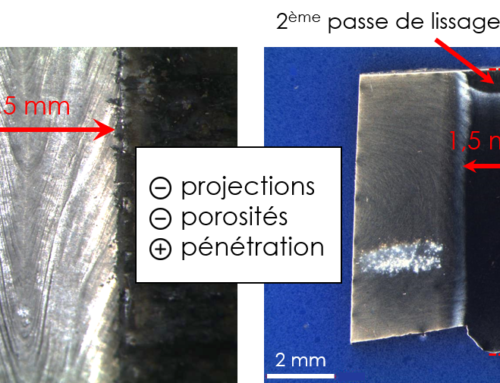

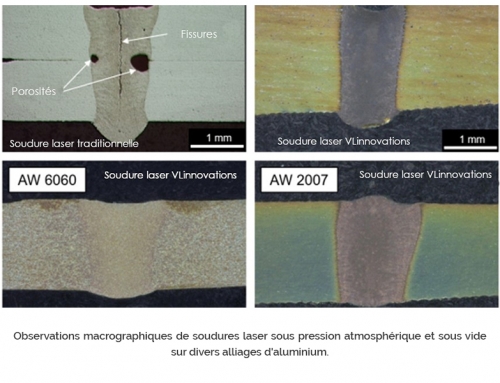

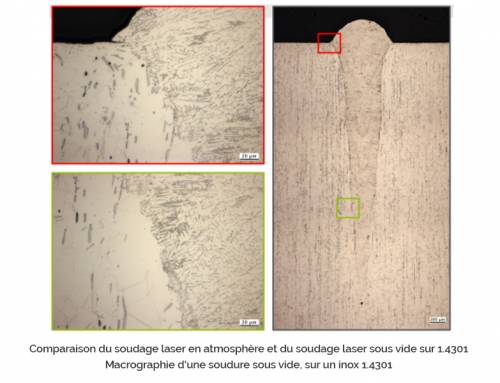

Pour ces raisons, le soudage du cuivre par laser traditionnel (sous atmosphère) admet une faible soudabilité. Des porosités et des éjections de métal sont en effet observées en figure a. Par ailleurs, le cordon de soudure présente une faible profondeur de pénétration, en dépit de l’intensité de soudage élevée (figure c).

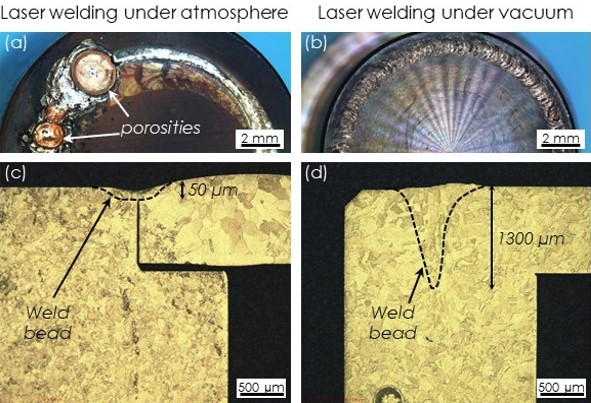

Dans le cas du soudage laser sous vide, la diminution de la pression ambiante lors du soudage augmente la stabilité du procédé en raison d’un plasma réduit. La formation de porosités et les éjections de métal sont, de ce fait, évitées. Des soudures avec de bons aspects de surface et présentant une bonne répétabilité sont obtenues (figure b). Par ailleurs, la comparaison des résultats de soudage sous atmosphère et sous vide montre également une augmentation significative de la profondeur de pénétration (figure d), garantissant ainsi une bonne qualité de soudure.

Finalement, avec la technologie du soudage laser sous vide, il devient possible de souder le cuivre qui était jusqu’à présent considéré comme un matériau difficile à souder. La grande stabilité du procédé améliore de manière significative la qualité des soudures en raison de la suppression des défauts (porosités, projections de métal) et de l’augmentation de la profondeur de pénétration.

[English version]

Copper and copper alloys are widely used because of their excellent electrical and thermal conductivities, their good resistance to corrosion, their high formability and also their distinctive colour. Applications for copper and copper alloys are mainly in the transport sector, and also in chemical and electrical industries. In particular, cars electrification leads, nowadays, to a massive demand for copper in order to produce batteries, power modules or electrical motors. Hence, it offers a large amount of welding applications for copper.

However due to its specific properties, welding copper is difficult. Its high thermal conductivity requires high heat input in order to counter heat losses through thermal diffusion. Owing to its high density energy, laser welding appears to be a suitable process. On the other, the high reflectivity of copper leads to the necessity of higher beam intensities, which means a higher laser beam power in comparison to the welding of other metals (steel, titanium, …). High thermal conductivity and reflectivity are not only the challenges that need to be addressed for laser beam welding of copper. Especially, due to its high affinity with oxygen and its low viscosity at the liquid state, porosities formation and metal ejections are susceptible to occur during welding.

For these reasons, traditional laser welding (under atmosphere) of copper shows a poor weldability. Metal ejection and porosities are observed in figure a. Besides, the weld bead exhibits a low penetration depth in spite of the high intensity of laser welding (figure c).

With laser welding under vacuum, the diminution of the ambient pressure increases the process stability due to a reduced plasma. The formation of porosities and metal ejections are, hence, avoided. Welds present a good surface aspect and a high repeatability (figure b). The results of comparative welding at atmospheric pressure and under vacuum also show a significant increase of the penetration depth (figure d), which ensures a high weld quality.

Finally, with the technology of laser welding under vacuum, it becomes possible to weld copper, which was until now considered as a difficult material to joined. The high stability of the process enhances significantly the weld quality by supressing defects (porosities, metal ejections) and increasing the penetration depth.