L’aluminium est de plus en plus utilisé en raison de ses propriétés telles que son bon rapport masse / résistance et sa haute résistance à la corrosion. Les matériaux en aluminium techniquement pertinents sont principalement des systèmes à plusieurs composants et peuvent être divisés en alliages naturellement durs et durcissables.

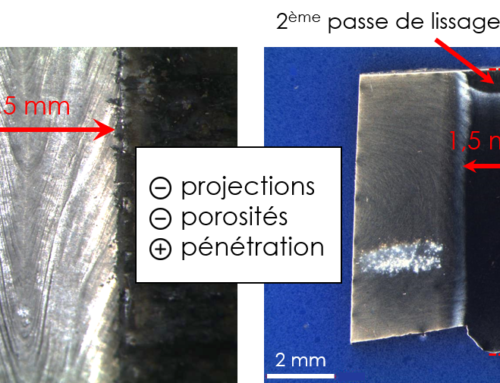

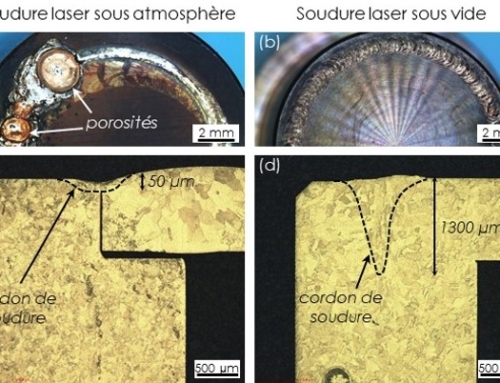

La vidéo à grande vitesse sur la gauche montre la comparaison du soudage laser de l’aluminium et du soudage sous vide de l’aluminium avec des paramètres de soudage identiques sur un alliage EN-AW 5083. On peut voir clairement que dans le cas du soudage au laser dans l’atmosphère, un pool de soudure beaucoup plus grand est créé avec une viscosité plus faible et une dynamique plus élevée. Ces facteurs conduisent à des projections excessives. Lors du soudage au laser sous vide d’aluminium, le bain de soudure est considérablement plus petit et la viscosité est plus élevée en raison de la température d’évaporation plus basse du matériau, ce qui conduit à une plus grande stabilité du capillaire à vapeur et donc à un processus presque sans éclaboussures. De plus, le vide empêche la formation immédiate d’une peau d’oxyde sur le bain de soudure,

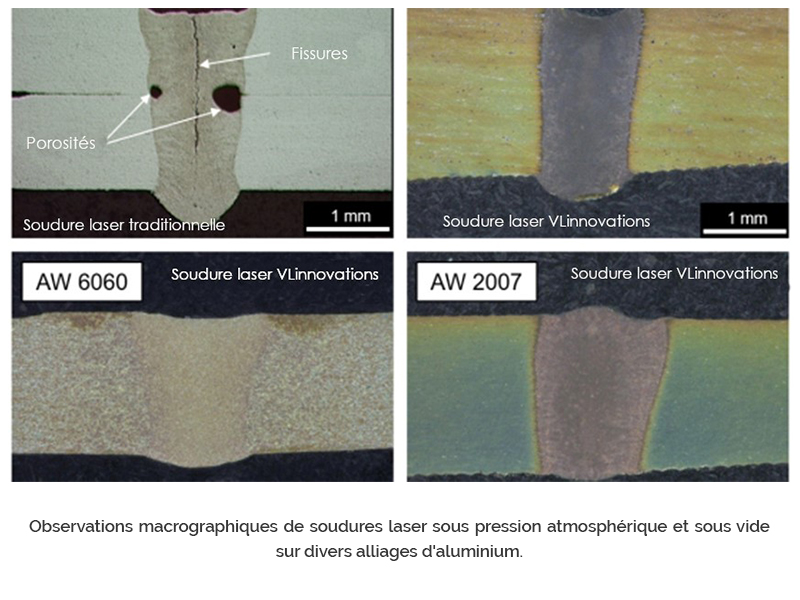

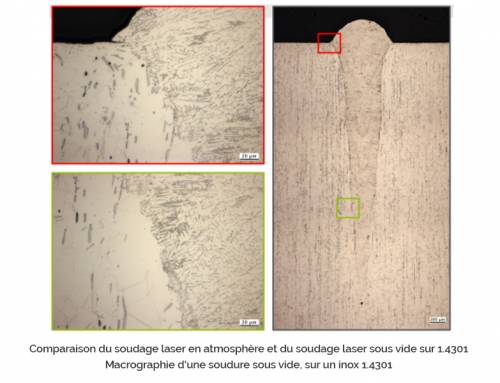

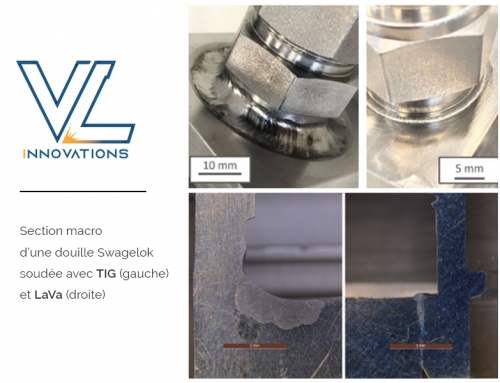

En soudage au laser, les défauts les plus courants dans les alliages d’aluminium sont les porosités et les fissures à chaud, comme le montre la figure de gauche d’une soudure laser conventionnelle. Lors du soudage par faisceau laser sous vide d’un alliage d’aluminium, l’apport d’énergie peut être considérablement réduit avec la même profondeur de soudage, ce qui empêche dans la plupart des cas les fissures à chaud. La formation de porosités est due à trop d’hydrogène, à une propreté inadéquate ou à un processus de soudage instable. Avec la stabilisation du trou de serrure (Keyhole) et un meilleur comportement de dégazage sous vide, le nombre mais surtout la taille des porosités peut être considérablement réduits.

Les soudures laser sous vide ont été réalisées sur des tôles d’aluminium d’une épaisseur de 2 mm puis testées en étanchéité avec un testeur de fuite à l’hélium. Le niveau de fuite de tous les alliages était supérieur à 5.10-9 mbar l / s.