Augmentation de la qualité pour tous les métaux

Dans les milieux du médical et des capteurs, l’industrie du gaz, du pétrole et de l’alimentation ou dans d’autres processus chimiques, la résistance requise à la corrosion des composants est souvent élevée. Une façon d’y parvenir est d’utiliser des aciers austénitiques fortement alliés ou des alliages à base de nickel.

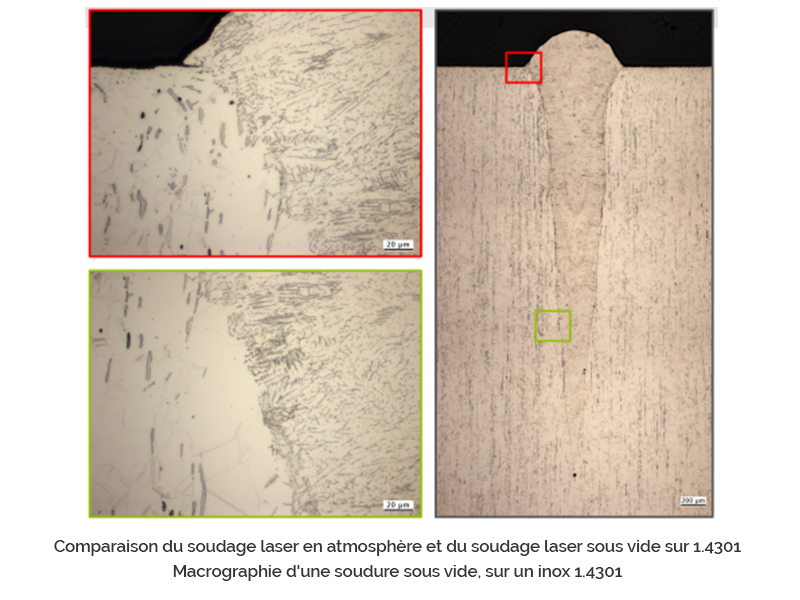

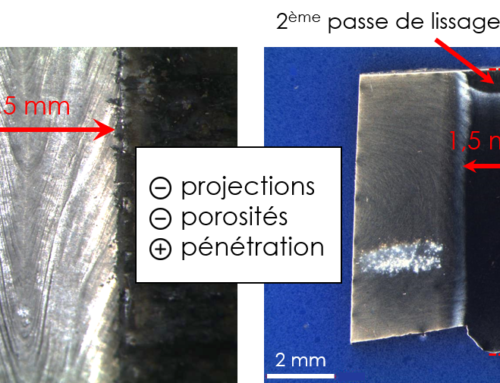

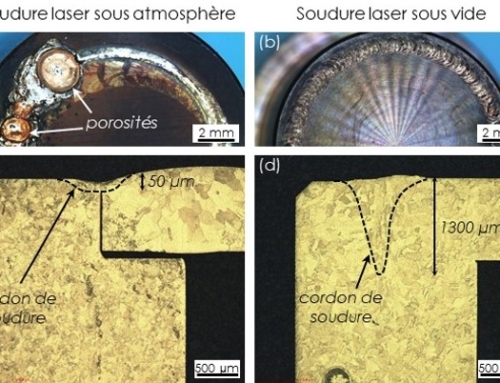

La vidéo à grande vitesse à gauche montre la comparaison d’une soudure laser et d’une soudure sous vide avec des paramètres de soudage identiques sur 1.4301. On peut clairement voir que dans le cas du soudage sous atmosphère, un bain de soudure beaucoup plus grand est créé avec une viscosité plus faible et une dynamique plus élevée. Ces facteurs conduisent à des projections excessives. Lors du soudage au laser sous vide, le bain de soudure est considérablement plus petit et la viscosité est plus élevée en raison de la température d’évaporation inférieure du matériau, ce qui conduit à une plus grande stabilité du capillaire à vapeur et donc à un processus presque sans éclaboussures.

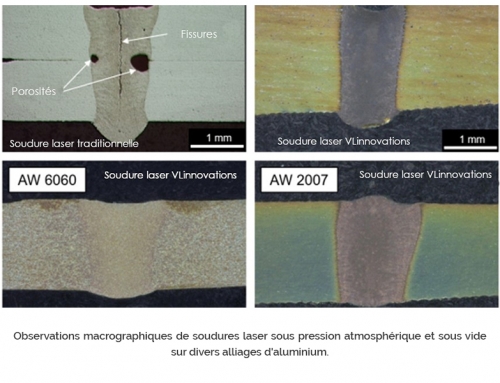

Lors du soudage de matériaux à base de nickel et d’acier inoxydable, en raison de la forte tendance à la déformation et au risque élevé de fissuration à chaud, une attention particulière doit être accordée à un environnement propre et à un faible apport de chaleur. En utilisant des lasers monomodes modernes et la technologie du vide, il est possible de souder très froid. Par exemple, l’énergie apportée, pour le soudage illustré à gauche avec une profondeur de 3 mm, n’était que de 166 J / cm.

Afin de pouvoir garantir une bonne protection contre la corrosion après le processus de soudage, il faut éviter de ternir les couleurs. Cela nécessite une très bonne couverture de gaz de protection dans les procédés de soudage conventionnels. En utilisant le vide et le procédé laser, l’oxydation peut être évitée à cent pour cent. De plus, contrairement à l’utilisation du vide, le soudage à des pressions plus élevées ne permet pas l’évaporation des matériaux et rend ainsi possible des points d’attaque pour l’oxydation.

Tous les alliages courants de ce groupe peuvent être soudés. Dans certains cas, même l’alliage répandu 1.4305 (inox 303), qui en raison de sa teneur en soufre est considéré comme non soudable pour un meilleur usinage.