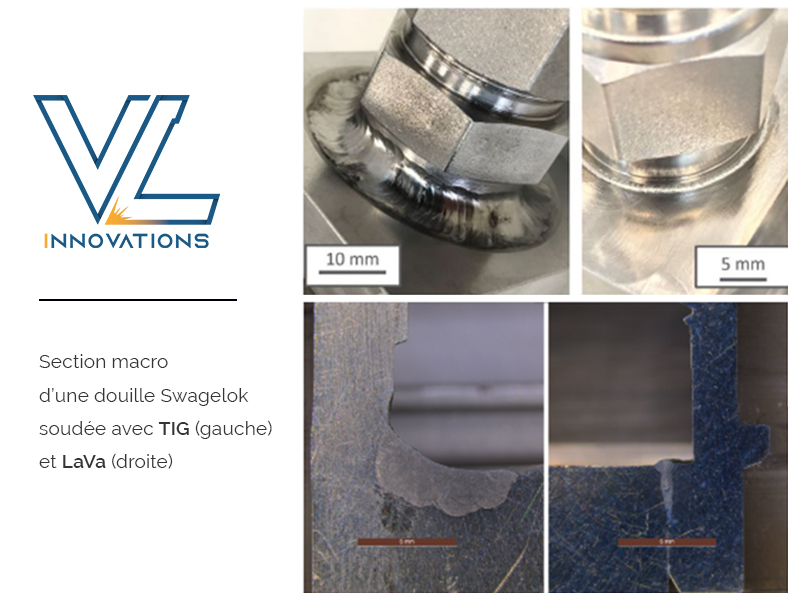

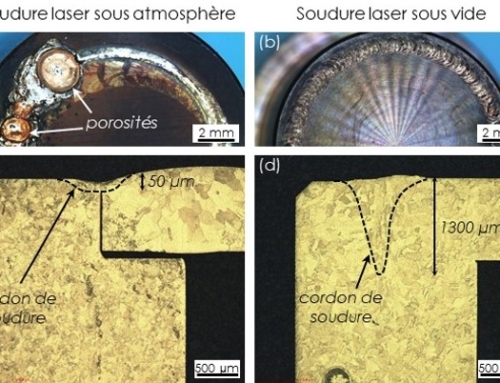

Le soudage par faisceau laser sous vide est une alternative plus performante non seulement avec le soudage par faisceau d’électrons mais aussi avec les différents procédés de soudage à l’arc. Le soudage TIG (Tungsten Inert Gas) en particulier est souvent utilisé pour souder des douilles soudées Swagelok dans des boîtiers de capteur en acier inoxydable.

Afin d’atteindre une profondeur de soudage de 3 mm, des valeurs de tension et de courant de 11 V et 200 A sont généralement utilisées, ce qui correspond à une puissance de 2,2 kW. Avec une efficacité supposée d’environ 60%, une puissance d’environ 1,3 kW est donc introduite dans la pièce, ce qui entraîne souvent des retards en raison de la forte consommation d’énergie. La distorsion du cordon de soudure TIG, qui réduit visiblement la section transversale de la douille soudée, est clairement identifiable dans la partie gauche de la macro-section (voir à gauche).

Avec le soudage par faisceau laser sous vide, des profondeurs de soudage de 3 mm peuvent être atteintes avec une puissance de 500 W, ce qui correspond à une réduction de l’apport d’énergie d’environ 60%. De plus, la vitesse de soudage pour le soudage TIG est d’environ 8,3 mm/s, tandis que la profondeur de soudage requise pour le soudage par faisceau laser sous vide est atteinte à 20 mm/s. En conséquence, le temps de soudage peut être réduit de 58%. Ces valeurs entraînent une énergie d’étirement de 0,157 kJ/mm pour le soudage TIG, tandis qu’une énergie d’étirement de 0,025 kJ/mm est obtenue avec le soudage par faisceau laser sous vide. En conséquence, l’apport d’énergie lors de l’utilisation du soudage par faisceau laser sous vide peut être réduit de 84% par rapport au procédé TIG conventionnel.

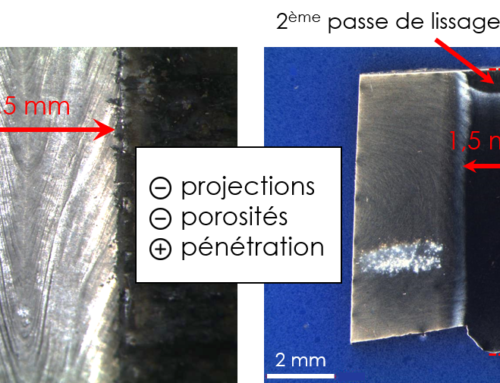

Cela rend le procédé particulièrement adapté lorsqu’un usinage de contour final presque sans distorsion sur les capteurs est requis. Le faible niveau de chaleur signifie également que les composants électroniques du boîtier du capteur ne sont pas endommagés. En outre, l’effort d’usinage pour la préparation du plan de joint est réduit, car aucun joint en V ne doit être préparé, mais un simple joint bout à bout est suffisant. Même des écarts de plus d’un dixième de millimètre peuvent être comblés par une oscillation circulaire du faisceau.